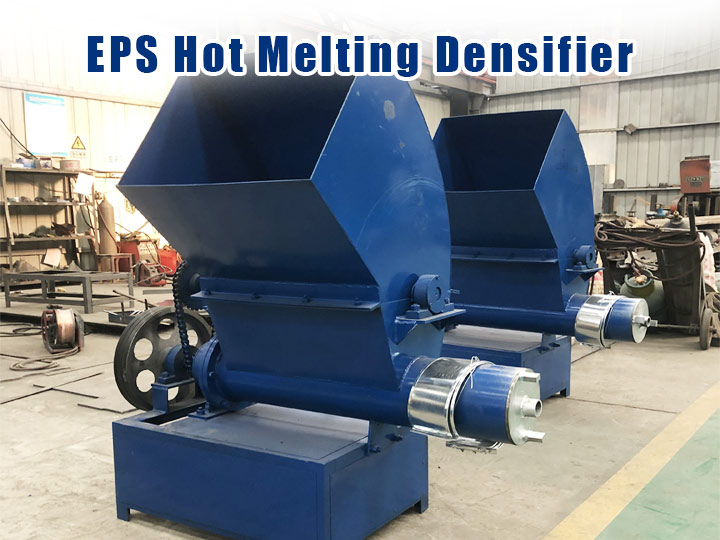

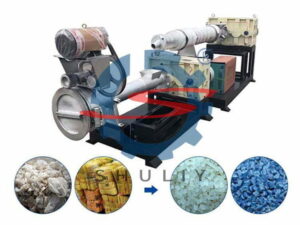

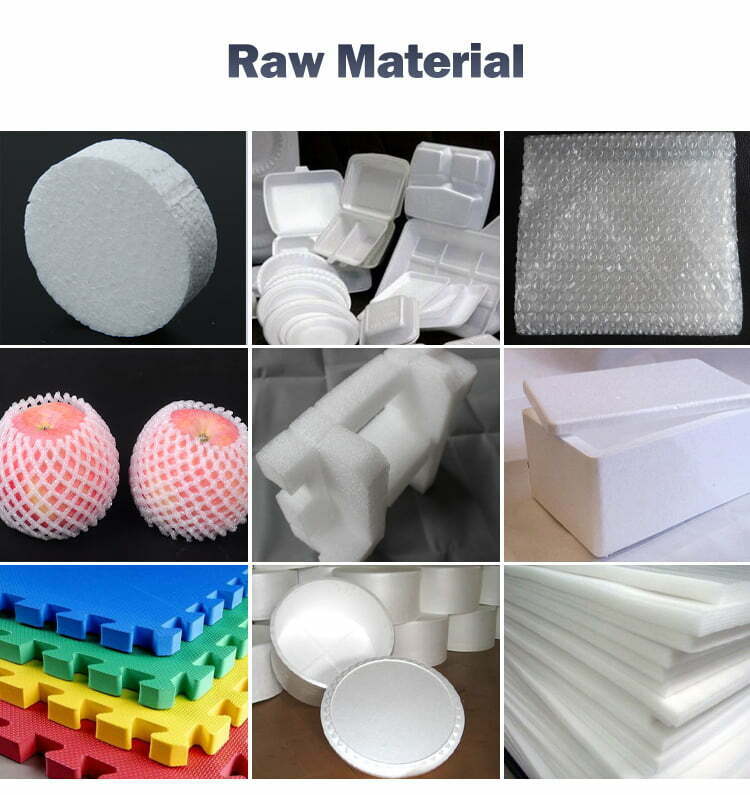

Die EPS-Heißschmelzmaschine wird auch als Polystyrol-/Styropor-Densifizierungsmaschine bezeichnet, eine Art von Maschinen zur Kunststoffrecycling. Die Densifizierungsmaschine wird zur Verarbeitung und zum Recycling von EPS- und EPE-Abfallmaterialien verwendet, wie z. B. Styropor-Einwegverpackungen, Polystyrol-Verpackungschips, Kuchenboxen, Schaumverpackungsboxen, Isoliermaterialien und anderen Schaumstoffen. Der Schaumzerkleinerungsteil kann den Abfall-EPS oder EPE-Schaum in kleine Stücke zerkleinern. Der Schmelzteil kann den Abfall-Schaum nach dem Zerkleinern auflösen und den Schaum mit einer Schraube plastifizieren, um eine Klumpenform zu bilden. Die endgültigen Schaumpellets sind praktisch für Lagerung, Transport, Pelletierung und Verkauf.

Vorteile der EPS-Heißschmelzmaschine

- Die integrierte Heißschmelz-Recyclingmaschine für EPS-Schaum ist eine Kombination aus Zerkleinern und Schaumschmelzen. Der EPS-Verdichter nimmt eine kleine Fläche ein, spart Arbeit und ist einfach zu bedienen.

- Die Verarbeitungskapazität der EPS-Schaumschmelzmaschine ist hoch und es können mehrere Ausgänge ausgewählt werden. Abhängig von der unterschiedlichen Schaumdichte beträgt die Leistung im Allgemeinen etwa 150–250 kg/h pro Stunde.

- Die Leistung dieses Geräts beträgt etwa 18,5 bis 22,5 kW, und die Gesamtstromkosten sind niedrig.

- Die endgültigen geschmolzenen Produkte nehmen wenig Platz ein und lassen sich daher leicht lagern, transportieren und recyceln.

- Die automatische Temperaturregelung kann ungewöhnliche Situationen vermeiden und den erwarteten Schmelzeffekt erzielen.

- Geringer Lärm, wenig Staub und keine Umweltverschmutzung.

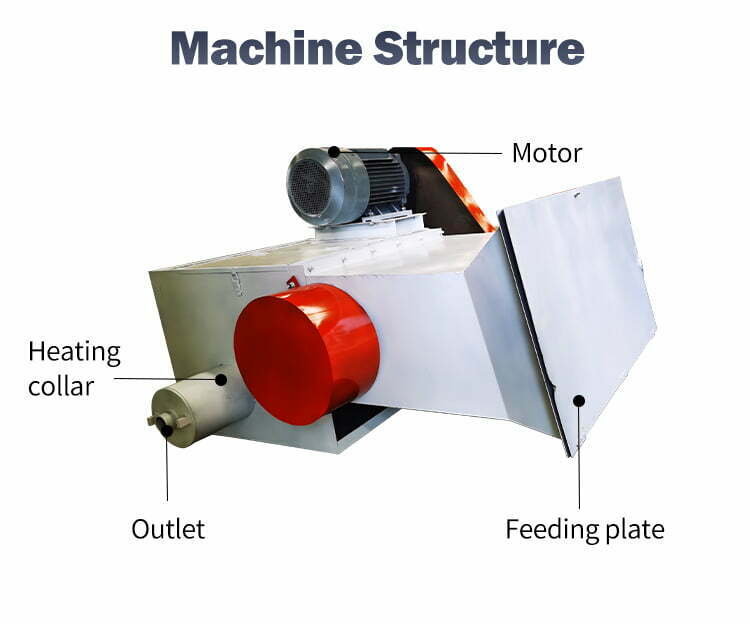

Struktur und Funktionsprinzip des EPS-Heißschmelzers

Der Hauptbestandteil der EPS-Heißschmelzmaschine ist ein Extruder. Es besteht aus einem Extrusionssystem, einem Übertragungssystem und einem Heizsystem. Das Extrusionssystem umfasst Schnecke, Zylinder, Trichter und Düse.

Der EPS/EPE-Schaum wird durch ein Extrusionssystem zu einer gleichmäßigen Schmelze plastifiziert und dabei kontinuierlich von einer Schnecke extrudiert.

- Einführung der Schnecke: Als Hauptbestandteil des Extruders steht sie in direktem Zusammenhang mit dem Anwendungsbereich und der Produktivität des Extruders. Es besteht aus hochfestem, korrosionsbeständigem legiertem Stahl.

- Fass: Hierbei handelt es sich um einen Metallzylinder, der im Allgemeinen aus hitzebeständigen, hochdruckfesten, verschleißfesten und korrosionsbeständigen Stahlrohren besteht. Der Zylinder arbeitet mit der Schnecke zusammen, um das Zerkleinern, Erweichen, Schmelzen, Plastifizieren, Ausstoßen und Verdichten von Kunststoffen zu ermöglichen und den Gummi kontinuierlich und gleichmäßig zum Formsystem zu transportieren. Der plastifizierte Schaum kann vollständig erhitzt und plastifiziert werden.

- Trichter: Der Boden des Trichters ist mit einer Schneidvorrichtung ausgestattet, um den Materialfluss einzustellen und zu unterbrechen. An der Seite des Trichters befindet sich ein Sichtloch und eine kalibrierte Dosiervorrichtung.

Styropor-Verdichterparameter (SL-800/SL-1000)

| EPS-Heißschmelzverdichtermodus | SL-800 | SL-1000 |

| Maschinengröße | 1580*1300*850mm | 1900*1580*900mm |

| Einlassgröße | 800*600mm | 1000*700mm |

| Motorleistung | 18,5 kW | 22 kW |

| Ausgabe | 150-200kg/h | 200-250kg/h |